Méretre vágás

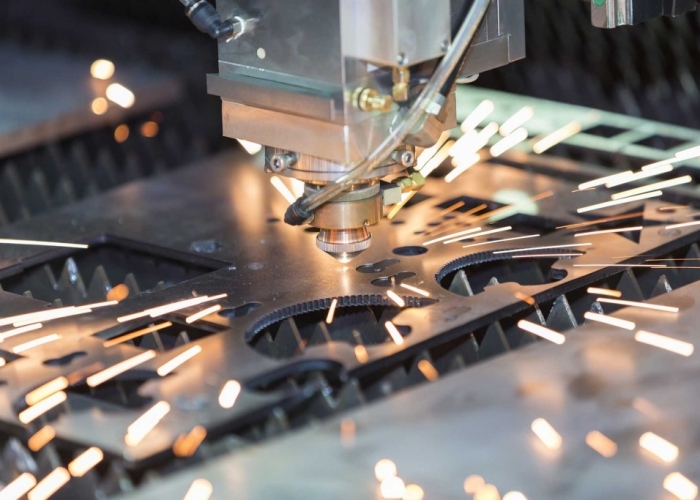

A megfelelő vágóeljárás kiválasztását számos tényező befolyásolhatja. Ezek között szerepelnek a műszaki követelmények, a végfelhasználási módok, a gyártási technológiák, valamint a munkadarab méretei, alakja és darabszáma. Plazmavágást javaslunk a rozsdamentes acéllemezek egyszerű kontúrvonalú alkatrészeinek nyers vágásához, 150 mm-es vastagságig. A lézervágás optimális megoldás lehet a rozsdamentes acéllemezek összetett kontúrvonalú, kisméretű alkatrészeinek precíziós sorozatgyártására, maximum 30 mm-es vastagságig. A vízsugaras vágás ezzel szemben biztos megoldást jelent úgy a vékony-, mint a vastaglemezek összetett kontúrvonalú méretpontos vágására, egészen 150 mm-es vastagságig. Ha durvalemezek egyenes vonalú méretre vágásában, vagy egyedi laposacélok gyártásában gondolkodunk, akkor arra ott a gépi fűrészelés.

Az egyes vágóeljárások összehasonlító táblázata

| PLAZMAVÁGÁS | LÉZERVÁGÁS | VÍZSUGARAS VÁGÁS | GÉPI FŰRÉSZELÉS |

|---|---|---|---|

| Rozsdamentes lemezek egyszerű kontúrvonalú alkatrészeinek nyers vágása, 150 mm-es vastagságig | Rozsdamentes lemezek összetett kontúrvonalú, kisméretű alkatrészeinek precíziós sorozatgyártása, 30 mm-es vastagságig | Rozsdamentes lemezek összetett kontúrvonalú méretpontos vágása, 150 mm-es vastagságig | Rozsdamentes lemezek egyenes vonalú alkatrészeinek darabolása és egyedi méretű laposacélok gyártása, 10 mm-től 150 mm-es vastagságig |

| Előnyök | Előnyök | Előnyök | Előnyök |

| Gyakorlatilag minden fémes anyag vágható | Fémes és nemfémes anyag vágására egyaránt alkalmas | Nagyszilárdságú, rideg és kemény anyagok is vághatók | Kíválóan alkalmas rozsdamentes durvalemezek hidegvágására |

| Vastag lemezeknél a leghatékonyabb vágási eljárás | Kitűnő választás precíz és összetett kontúrok vágására | Kiválóan alkalmas precíz és összetett kontúrok vágására | Nincs hőhatás a vágás környezetében (nincs szerkezeti elváltozás) |

| Nagy vágási sebesség és kevés mellékidő jellemzi | Rendkívül rugalmas és gyors technológia | Nincs hőhatás a vágás környezetében | Sarkos vágott élek és jó minőségű vágott felszín jellemzi |

| Minimális előkészítési folyamatot igényel | Kiváló minőségű vágóélek és szinte merőleges vágás érhető el | Minimális az anyagveszteség (kis vágórés) | Minimális megmunkálási ráhagyást igényel |

| Működtetéséhez csupán egy operátor szükséges | A vágott felület minősége jó, utólagos megmunkálást nem igényel | Nem keletkeznek az egészségre ártalmas melléktermékek | A vágott felületen nem keletkezik salakanyag (nincs szükség utómunkára) |

| Jó az ismétlési pontossága | Nincs szükség szerszámra vagy szerszámcserére | A programozási és beállítási idő nagyon rövid | Nincs anyagkárosító hatás (repedés, keményedés, vetemedés) |

| A vékony lemezek vágásánál kevesebb a hőhatás | A munkadarab vágása mechanikus érintés nélkül történik | A vágott felületen nem keletkezik salakanyag | Egyszerre több réteg anyag is vágható |

| Hátrányok | Hátrányok | Hátrányok | Hátrányok |

| Nem alkalmazható precíz és összetett kontúrok vágására | A vágható vastagság felső határa 30 mm (jó minőség max. 15 mm-ig) | Több paraméter összehangolására van szükség a jó minőség eléréséhez | Kizárólag egyenes vonalban tud csak vágni |

| Nagyobb megmunkálási ráhagyás szükséges | A 10 mm-es lemezvastagság felett lassú a vágási sebesség | A fókuszálóknak viszonylag alacsony élettartamuk van | A vágható vastagság alsó határa 10 mm (vibráció miatt) |

| A legtöbb esetben a vágott felület utólagos megmunkálást igényel | Magas szervizköltség jellemzi | A nagynyomású szivattyúnak gyakori a kötelező szervizelése | Időigényes vágási technológia |

| A vágás során hőbevitel történik (anyagszerkezeti változás léphet fel) | Jól képzett operátort igényel | Viszonylag költséges technológia | Magas szakismeretet igényel |