Tudástár

Vágóeljárások

Egy hatékony, költségkímélő gyártás lényeges eleme a megfelelő eljárás kiválasztása és optimális alkalmazása. Az eljárás megválasztása összetett és rendkívül időigényes feladat. A műszaki gyakorlatban előforduló anyagok vágására általában a következő eljárások terjedtek el: lángvágás, plazmavágás, lézervágás, vízsugaras vágás, gépi fűrészelés.

A szerkezeti anyagok geometriáját vágással, az anyagfolytonosság megszüntetésével változtatják meg.

Az anyagrészecskék kapcsolódásának helyi megszakítása történhet termikus, eróziós, forgácsoló és alakító vágással.

- TERMIKUS VÁGÁS – az anyagot hőhatás segítségével választják szét (plazmavágás, lézervágás, lángvágás)

- ERÓZIÓS VÁGÁS – jellemzően nem szilárd, hanem átáramló közegekkel valósul meg, mely vágóközeg tartalmaz(hat) kemény, aprószemcsés szilárd részecskéket (vízsugaras vágás)

- FORGÁCSOLÓ VÁGÁS – anyagrészecskék mechanikus leválasztásán alapul (gépi fűrészelés, gyorsdarabolás)

- ALAKÍTÓ VÁGÁS – képlékeny alakváltozás, illetve repedésterjedés előidézésével választják szét az anyagdarabokat (nyírás, lyukasztás)

Az alakító és az eróziós vágás számottevő hőhatás nélkül, míg a forgácsoló és termikus vágás jelentős hőhatással megy végbe.

Az Inox Service Hungary Kft. külföldi szervizcentrumai a plazmavágást, lézervágást, vízsugaras vágást és a gépi fűrészelést használják, ezért elsősorban ezeket részletezzük az alábbiakban.

1. Termikus vágás

1.1. Plazmavágás

A plazma az anyagok ionizált, termodinamikai egyensúlynak megfelelő arányban disszociált és ionizált gáz állapota. A plazma magas hőmérsékleten állítható elő (T ≥ 15 000⁰C) és igen nagy energiaszint jellemzi. Mind hegesztésre, mind vágásra és egyéb termikus eljárásra használható.

A plazmavágás egy olyan termikus, ömlesztő vágóeljárás, amelynél a vágáshoz szükséges energiát, egyrészről egy nagy energiasűrűségű plazmasugár, másrészről egy elektromos ív szolgáltatja.

Az ív akkor jön létre, ha elektromos áram folyik a nem megolvadó elektródtól az elvágandó, elektromosan vezető munkadarab, azaz az anód felé. A plazmagázok a villamos ív hatására részben felbomlanak és ionizálódnak – elektromos vezetővé válnak – az ívben, majd a nagy energiasűrűség és hőmérséklet következtében a hangsebesség többszörösével megindulnak a munkadarab felé. Amint a munkadarab felületére koncentrált nagyenergiájú plazmaív eléri a munkadarab felületét, az atomok és molekulák újra egyesülnek, így az ívben tárolt energia felszabadulása megolvasztja, és részben elgőzölteti a munkadarabot. Továbbá a nagy mozgási energiájú plazmasugár lehetővé teszi az olvadt rész kiszorítását a munkadarabon lévő vágási résből.

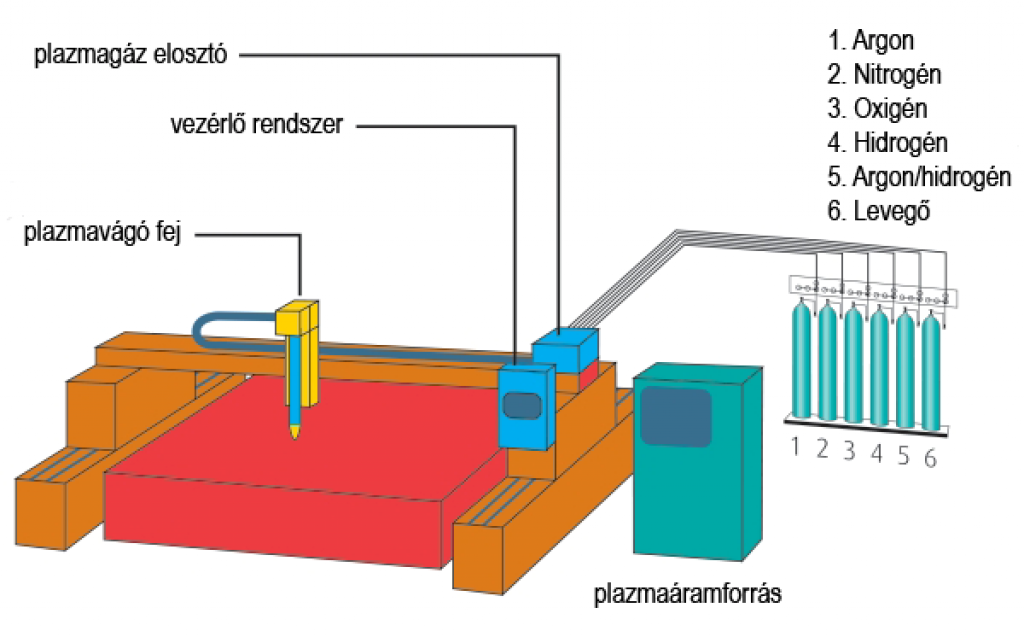

1.1.1. Plazmavágó berendezések

A plazmavágó berendezések vágási teljesítménye és a vágott anyag minősége alapvetően függ a különböző vágási technológiától, a vágandó anyagtípustól, az alkalmazott plazmagáztól és vágógáztól egyaránt. A vágható vastagság fémlemezeknél 0,5-180 mm-ig terjed. A plazmavágás előnyösen használható vastag, erősen ötvözött acél és alumínium táblalemezek vágására is.

Az ipar egyre szigorúbb minőségi követelményeket támaszt a fémek vágását illetően. Ez számos fejlesztést követel meg a gyártóktól. A fejlesztések célja egyrészről, hogy minél jobb minőséget produkáljanak, nélkülözve a további megmunkálási folyamatokat, másrészről pedig a fejlesztéseket költségcsökkentési törekvések jellemzik. A mai modern plazmavágó berendezések bizonyos lemezvastagságig, minőség terén felveszik a versenyt a lézervágó gépekkel. Vékony lemezek kis vágóréssel és bemetszéssel, valamint szigorú él kontúrok esetében, adott esetben a lézer előnyösebb lehet. Általánosságban elmondható, hogy minél vastagabb a lemez a felmerülő vágási költségek annál kedvezőbbek a plazma számára. Például acélokra vonatkoztatva már 3 mm vastagság felett a vágható tartományban egyértelműen a plazma az olcsóbb, míg alumínium és erősen ötvözött acél, 8 mm-nél vastagabb lemez esetén a költségek különbsége akár ötszörös is lehet a plazma javára.

A plazmavágó berendezés részei az áramforrás, a plazmaégő, amely magában foglalja az elektródát és a fúvókát, a munkadarab, a vágóasztal, a gázellátó-, hűtő- és elszívó rendszer.

A plazma áramforrása biztosítja a működéshez szükséges feszültséget és a vágó áramot a fő és segéd ív (pilot arc) számára. A vágás elején az alacsony energiájú segédív a fúvóka és a nagyfeszültségű elektróda között világít. A segéd ív gyújtja meg a fő plazma ívet. Terhelés nélkül a plazmavágó feszültsége 240-400V között van, a vágó áram pedig 150-300A között szabályozható.

A plazmavágás alapvetően a plazmaégő típusától függ, amelynek részei a plazma fúvóka és az elektróda. Mind a plazmafúvóka, mind az elektróda élettartama korlátozott. Az elektróda élettartalmát leginkább a vágóáram intenzitása, az ív gyújtások száma és a használt plazmagáz típusa határozza meg. A fúvóka élettartamára pedig a fúvóka kialakítása, anyaga, hővezető képessége, üzemidő, ívgyújtások száma, átlyukasztások száma és a fúvóka hűtése van hatással. Általában rúd alakú volfrám elektródák és tű alakú cirkon vagy hafnium elektródákat használnak. A kopási hajlamnak köszönhetően a volfrám elektródákat csak inert plazma gázokkal és keverékükkel, valamint kis reakcióképességű és redukáló plazmagázokkal lehet használni. Ha tiszta oxigént használunk, vagy a plazmagáz tartalmaz oxigént, akkor az élettartam jelentősen növelhető cirkon vagy hafniumból készült elektróda alkalmazásával. Ha a plazmavágást oxigén jelenlétében végezzük, akkor növelhetjük az elektróda élettartamát úgy is, hogy két gázt használunk: a gyújtási eljárásnál kevésbé oxidáló gázt, a vágásnál pedig oxigént.

További plazmavágási lehetőség a víz alatti végzett plazmavágás. Ezt az eljárást a vízfelszín alatt 60- 100 mm-re végzik, ezáltal jelentősen csökkentve a zajt, növelve a biztonságot és csökkentve a környezet por és aeroszol szennyezését. Miután a víz alatt végzett vágás több energiát igényel, mint az atmoszférában végzett vágás, ezért itt csak kisebb vágási sebesség érhető el. Erősen ötvözött acélokat 20 mm-ig lehet gazdaságosan víz alatt vágni.

1.1.2. Plazmagázok

Plazmagáznak hívjuk az összes gázt, vagy gázkeveréket, amelyeket a plazma előállítására, vagy vágásra alkalmazunk. A plazmavágás két fő fázisa a plazmagyújtási és vágási fázis. Ezért a plazmagázok feloszthatók gyújtásnál és vágásnál használt gázokra, amelyek különböznek a gázok típusának és áramlási mennyiségének szempontjából. A vágógázok mellett a plazmaégő kialakításától függően lehetnek még másodlagos, segédgázok, illetve víz. A plazmagáz döntő szerepet játszik a minőségben és a vágás gazdaságosságban. Különböző anyagok és különböző anyagvastagságok különböző plazmaközeget igényelnek. Ezek a közegek lehetnek gázok, gázkeverékek, vagy akár víz is. Az alkalmazott gáz kiválasztásnál a gáz fizikai és mechanikai tulajdonságait is számításba kell venni, annak érdekében, hogy nagy vágási sebességet és jó minőséget érjünk el. A plazmasugárral szemben támasztott követelmények a nagy energiatartalom, a jó hővezetés és a nagy mozgási energia is, amit a különböző plazmagázok fizikai tulajdonságai határoznak meg.

A kémiai tulajdonságok – redukáló, semleges, oxidáló hatású – szintén nagymértékben befolyásolják a vágási minőségét és az esetleges további utómunkák költségeit. Jelentős hatása van a minőségre annak is, ha plazmagáz kölcsönhatásba lép az olvadt fémmel. A fentiek értelmében különös figyelmet kell fordítani a plazmagáz kiválasztása a vágandó anyag és eljárás függvényében. Inert és aktív gázok és azok keverékei általában alkalmasak plazmagáznak. Plazmagáznak lehet használni argont, hidrogént, nitrogént, oxigént és ezek keverékeit, valamint levegőt. Előnyöket és hátrányokat tekintve egyik fent említett plazmagáz sem nevezhető optimális plazma közegnek. Ezért legtöbb esetben a fenti gázok keverékeit használják. A nem megfelelő gázkeverékek a fogyó alkatrészek fokozottabb kopásához és a plazmaégő idő előtti tönkremeneteléhez vezethet.

Az argon az egyetlen semleges gáz, amit a levegő bontásából állítható elő. Nagy atomsúlya miatt a nagy impulzus sűrűségű plazma sugár elősegíti az olvadt anyag eltávolítását a vágott résből. Alacsony ionizációs energiája miatt, az argon viszonylag egyszerűen ionizálható. Ezért a tiszta argon gyakran alkalmazzák a plazmaív meggyújtásánál. Viszonylag kis hővezetési képessége és entalpiája miatt a tiszta argon nem ideális vágógáznak, mivel relatív csak kis vágási sebességet enged meg és használata nem jó minőségű felületet produkál.

A hidrogént az argonnal összehasonlítva láthatjuk, hogy a hidrogénnek nagyon kicsi az atomsúlya, de jó a hővezető képessége. A kétatomos hidrogén molekula ionizációja és újra egyesülése kezdetben nagy energiatartalmat biztosít az ívnek. A hidrogén önmagában még nem alkalmas plazmaközegként. Azonban, ha a hidrogén kedvező fizikai tulajdonságait (nagy energiatartalom és entalpia) ötvözzük az argon kedvező atomsúlyával, akkor egy gyorsan haladó nagy kinetikus energiájú, valamint megfelelő hőtartalommal rendelkező ívet kapunk, amivel az anyag könnyen és jól vágható lesz.

Az argon-hidrogén gázkeveréket gyakran alkalmazzák erősen ötvözött acélok és alumínium vágásához. Akár pár százaléknyi hidrogén hozzáadásával az argonhoz jelentős javulás érhető el minőségében és vágási sebességben. Továbbá a hidrogénredukáló hatása miatt sima, oxidmentes lesz a vágott felület. Ezt a keveréket gyakorlatban 150 mm-es lemezekig használják. A hidrogén aránya 35%, de ez az érték a vágandó anyagvastagság függvénye. A hidrogén mennyiségének 35% fölé növelése a gázban már nem növeli észrevehető mértékben a vágási sebességet. Amennyiben a hidrogén részaránya gázban több mint 40%, akkor a vágási felületen az anyag visszahajlik és megnő a sorjaképződés is.

A nitrogén a fizikai tulajdonságok szempontjából valahol az argon és a hidrogén között van. Atomsúlya messze meghaladja a hidrogénét, de jóval az argon alatt van. A nitrogén hővezető képessége jobb, entalpiája magasabb, mint az argoné, de a hidrogéné alatt van. Nitrogén az ív koncentrációjára gyakorolt hatása alapján hasonlóan viselkedik, mint a hidrogén. Hőtartalma is hasonló a hidrogénéhez. A nitrogén plazmagázként való alkalmazása lehetővé teszi a munkadarab gyors és oxidmentes vágását vékony falvastagság esetén. Hátránya, hogy a vágott él nagyon barázdált lesz. A tökéletesen párhuzamos élek vágása nehezen kivitelezhető. A tiszta nitrogén alkalmazása azonban minőségi problémákat vet fel. A nitrogén abszorpciója a vágott felületen a hegeszthetőség szempontjából kedvezőtlen hatás.

A nitrogén-hidrogén gázkeveréket gyakran alkalmazzák erősen ötvözött acél és alumínium vágásához. Ezzel a gázkeverékkel párhuzamos éleket lehet vágni észrevehetően nagyobb sebességgel, mint tiszta argon esetén. A vágott felületek oxidációja szintén kisebb mértékű, mint ha tiszta nitrogént használtunk volna. Ezek a gázkeverékek 20% hidrogéntartalomig formáló gázként használathatók.

Az argon- hidrogén-nitrogén gázkeveréket erősen ötvözött acél és alumínium vágásához alkalmazzák. Használatával jobb minőség, kevesebb pozíció probléma és sorjaképződés érhető el, mint argonhidrogén gázkeverék alkalmazásával. A legáltalánosabban használt gázkeverékek 50-60% argont, 30-50% nitrogén és hidrogént tartalmaznak. A hidrogén mennyisége a vágandó munkadarab vastagságától függ: vastagabb anyaghoz több hidrogént kell használni.

Oxigént használnak plazmagázként ötvözetlen és alacsonyan ötvözött acélok vágáshoz. Ha oxigén keveredik, az olvadékhoz az olvadék viszkozitása csökken, folyósabbá válik. Ez a jelenség általánosságban lehetővé teszi, hogy sorjamentes és éles éleket érjünk el. Nagyobb vágási sebesség akkor érhető el, ha nitrogénnel keverjük az oxigént, vagy levegőt használunk. A nitrogén vagy levegő alkalmazása, szemben az oxigénnel nem okoz lényeges nitrogéntartalom növekedést a vágott felületben, így minimalizálva a porozitás megjelenésének lehetőségét hegesztés során. Nagy vágási sebesség következtében a hőhatás övezet szélessége nagyon kicsi lesz és így a vágott fél mechanikai tulajdonságai nem romlanak. A nagy vágási sebesség az oxigén a fémmel szembeni nagy reakcióképességének tulajdonítható.

A levegő alapvetően nitrogénből (78,18%) és oxigénből (20,8%) áll. A levegő nagy energiatartalmú gázkeverék. A levegőt plazmagázként ötvözetlen, vagy gyengén, illetve erősen ötvözött acélok és alumínium vágásához használják. A levegőt általában kézi vágáshoz, vagy vékony lemezek vágásához használják. Azonban a levegő jelentősen növeli a vágott felület nitrogéntartalmát. Amennyiben a vágott felületeket utólagosan nem távolítják el hegesztésnél problémákat, porozitást okoz, alumínium vágása esetén pedig a vágott élek elszíneződhetnek.

1.2. Lézervágás

A lézer egy olyan fényforrás, amely indukált emissziót használ egybefüggő fénysugár létrehozására. Legegyszerűbben kifejezve, a lézer egy összetartott (koncentrált) fénysugár.

A lézervágás egy olyan termikus, gőzölögtető vágóeljárás, amelynél a vágáshoz szükséges hőenergiát egy fókuszált lézersugár biztosítja.

A lézervágás alapját egy vezetett, formált és fókuszált lézersugár képezi. A lézersugár fókuszálásával nagyon nagy teljesítménysűrűség érhető el. Amikor a sugár eléri a munkadarabot, az anyag olyan erősen felmelegszik, hogy elolvad vagy elpárolog. A teljes lézerteljesítmény ilyenkor egyetlen pontra fókuszál, melynek átmérője gyakran kevesebb, mint 0,5 milliméter. Ha itt nagyobb hőmérsékletre kapcsolunk, mint az anyag hővezető képessége, a lézersugár teljesen áthatol az anyagon, és megkezdődik a vágási folyamat. Az oxidáló lézervágás nagy oxidpotenciálú fémek (Fe, Ti stb.) darabolására alkalmas, ugyanis a vágórésbe fúvott oxigén elégeti a fémet, majd a keletkező salakot kifújva nagy sebességű vágást tesz lehetővé. A lánggal nem vágható anyagok ömlesztő és gőzölögtető vágásakor a vágórés anyagát a vágandó anyaggal reakcióba nem lépő gázsugár (pl. nitrogén) fújja ki. Míg más eljárások során a lemezek masszív, óriási erővel rendelkező szerszámokkal kerülnek megmunkálásra, addig a lézersugár érintésmentesen végzi a munkáját. Így nem kopik el a szerszám, és a munkadarabon sem keletkezik deformáció vagy sérülés.

Minden, az ipari megmunkálás során használt anyag - az acéltól az alumíniumon, nemesacélon és színes lemezeken keresztül a nemfém szerkezeti anyagokig, mint a műanyag, üveg, fa vagy kerámia - a lézerrel biztonságosan és kitűnő minőségben vágható. A szerszámmal különböző lemezvastagságok vághatók 0,5 millimétertől egészen 30 milliméterig. Ennek az extrém nyersanyagspektrumnak köszönhetően vált a lézer az elsőszámú vágószerszámmá a sokféle fém és nemfém felhasználási területen.

1.2.1. A lézervágás folyamata

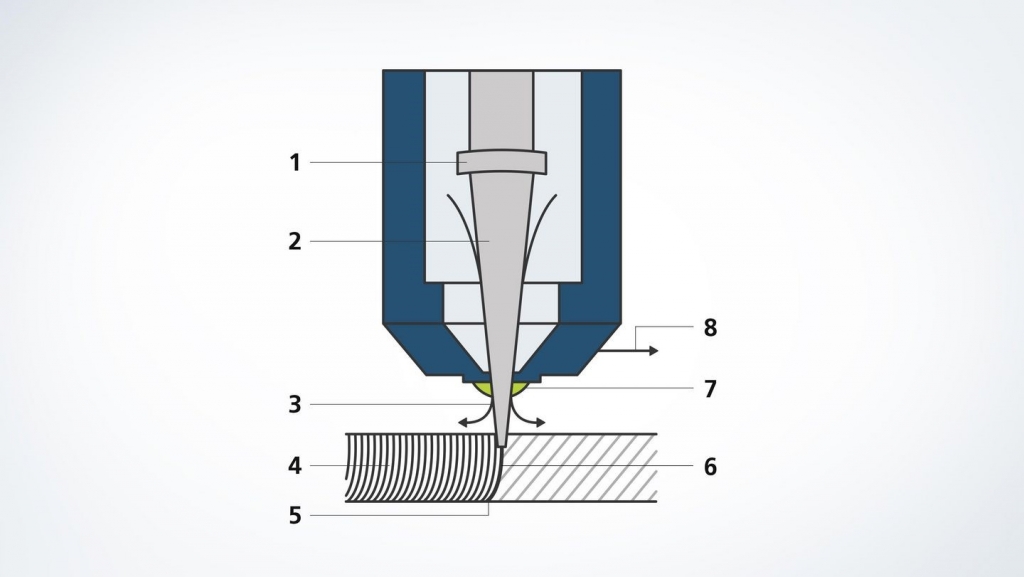

A lézervágás alapját a fókuszált lézersugár és a munkadarab között fennálló kölcsönhatás képezi. Ezáltal a folyamat biztonságosan és pontosan megy végbe, számtalan alkotóelem és segédeszköz kerül felhasználásra a lézersugár alkalmazásakor, amelyek a következő ábrán kerülnek bemutatásra.

- Fókuszáló optika: a lencse- és tüköroptikák a lézersugarat a megmunkálási helyre fókuszálják

- Lézersugár: a lézersugár találkozik a munkadarabbal és addig melegíti azt, amíg meg nem olvad vagy el nem párolog.

- Vágógáz: a vágógáz segítségével a keletkező olvadék kifújásra kerül a vágásrésből.

- Barázda: lézervágásnál a vágóél jellegzetes barázdamintával rendelkezik. Alacsony vágási sebesség esetén ezek a barázdák a lézersugárral közel párhuzamosan futnak.

- Olvadék: a lézersugár a kontúr mentén vezetve, helyileg olvasztja meg az anyagot.

- Vágási front: a vágásrés a munkadarabon alig szélesebb, mint a fókuszált lézersugár.

- Fúvóka: a lézersugár és a vágógáz a vágófúvókán keresztül jut a munkadarabra.

- Vágási irány: a vágófej vagy a munkadarab egy meghatározott irányba történő mozgatásánál vágásrés keletkezik.

1.2.2. A lézervágási eljárást befolyásoló paraméterek

Ha a fém vagy nemfém szerkezeti anyagok vágásáról van szó, a lézer, mint univerzális szerszám, sok esetben az első választás. A lézersugár közel minden kontúrt gyorsan és rugalmasan vág, még akkor is, ha a formája apró és összetett, valamint az anyag nagyon vékony. A megmunkálási folyamatot és az eredményt különféle vágógázok és nyomásértékek befolyásolják.

Fókuszpozíció és fókuszátmérő: a fókuszpozíció befolyásolja a munkadarabon lévő vágásrés teljesítménysűrűségét és formáját. A fókuszátmérő meghatározza a résszélességet, valamint a vágórés formáját is.

Lézerteljesítmény: a megmunkálási küszöbérték átlépéséhez (azaz annak a pontnak az eléréséhez, amikor az anyag olvadni kezd) egy meghatározott mennyiségű energiára van szükség.

Fúvókaátmérő: a megfelelő fúvóka kiválasztása döntő fontosságú a munkadarab minősége szempontjából. Ezért a gázsugár formáját és a gázmennyiséget is a fúvóka átmérője határozza meg.

Üzemmód: a folyamatos hullámú üzem vagy impulzusok, amelyekkel a lézerenergia folyamatosan vagy megszakításokkal éri el a munkadarabot, az üzemmód irányítása alatt állnak.

Vágási sebesség: a vágási sebesség az adott vágási feladat és a megmunkálandó anyag függvényében kerül meghatározásra. Alapvetően érvényes, hogy minél nagyobb lézerteljesítmény áll rendelkezésre, annál gyorsabb lehet a vágás. Ezenkívül a vágási sebesség csökken az anyagvastagság növekedésével. Amennyiben a sebesség túl nagyra vagy túl alacsonyra lett beállítva az adott anyaghoz, az erősebb érdességmélységhez és sorjaképződéshez vezethet.

Polarizációs érték: majdnem minden CO2-lézer lineárisan polarizált lézerfényt bocsát ki. A kontúrok vágásánál a vágási iránnyal a vágási eredmény is megváltozik: Ha a fény a vágási iránnyal párhuzamosan halad, az élek simák lesznek. Ha a fény a vágási irányra merőlegesen halad, akkor sorja keletkezik. Ezért a lineárisan polarizált fényt legtöbb esetben felváltja a cirkulárisan polarizált fény. A polarizációs érték megmutatja, hogy mennyire sikerült elérni a kitűzött cirkuláris polarizációt, valamint döntő fontosságú a vágási minőség szempontjából. A szilárdtest lézereknél a polarizációt nem szabad megváltoztatni, a vágási eredmények az iránytól függenek.

Vágógázok és vágónyomás: minden vágási folyamathoz különféle folyamatgázok kerülnek felhasználásra, amelyek eltérő nyomással jutnak át a vágásrésen. Az argon és a nitrogén vágógáz előnye például, hogy nem lépnek reakcióba a vágásrésben megolvadt fémmel. Ezzel egyidőben megvédik a vágási felületet a környezettől.

2. Eróziós vágás

Az eróziós vágás erodáló (koptató) hatáson alapuló anyagszétválasztási eljárás. Ide sorolható a vízsugaras, az ultrahangos és az elektroeróziós vágás.

2.1. Vízsugaras vágás

A vízsugaras vágás egy olyan sokélű forgácsolási technológia, amelynél a forgácsolást egy nagy sebességgel áramló víz és abrazív anyag keveréke segítségével végzik.

A vízsugaras vágás annak köszönheti egyre fokozódó népszerűségét, hogy csaknem valamennyi anyag megmunkálható ilyen módon, és az átvágható anyagvastagság alig limitált. A megmunkált anyag gyakorlatilag nem kap hőterhelést, így az anyag szerkezetében sem történnek változások. A vágási folyamat során a vágórésből eltávolított anyag a vágófolyadékkal együtt távozik, és nem akadályozza a további megmunkálást.

A vízsugaras vágást a lézervágással összehasonlítva, alapvető különbségekre derül fény. A lézer ugyanis megolvasztja az anyagot, miközben a hőhatás a munkadarab szerkezeti struktúráját egy kéregszerű felületen megváltoztatja. A víz viszont elkoptatja a megmunkálandó anyagot, vagyis tulajdonképpen gyors eróziót hajt végre, hőfejlesztés nélkül.

A vízsugaras vágás előnyei, illetve hátrányai alapján jól kiegészíti a hőhatást hasznosító vágási eljárásokat. Ott alkalmazható sikerrel, ahol a hőhatással működő eljárások technikai vagy gazdaságossági korlátokba ütköznek.

2.1.1. Az abrazív vízsugaras vágás működési elve

Az abrazív vízsugaras vágással történő megmunkálás lényege a neve ellenére nem abrazív megmunkálás, hanem az úgynevezett szilárd eróziós folyamat. Ezen erózió alatt a szilárd és folyékony részecskékkel való ütközés következtében bekövetkező anyagveszteséget értünk. Mivel a folyamat térben, időben és energiában erősen koncentrált (ezért is nevezik nagy energia sűrűségű megmunkálásnak) ezért az erózió felgyorsul és anyagleválasztás, azaz megmunkálás jön létre. A folyadékban lévő részecskék a munkadarab ütközésekor az ütközés és az anyag jellemzőitől függően különféle jelenségek játszódnak le: nyírásos alakváltozás, képlékeny deformáció, repedések keletkezése és növekedése, keményedés, rideg törés, az anyag helyi megolvadása

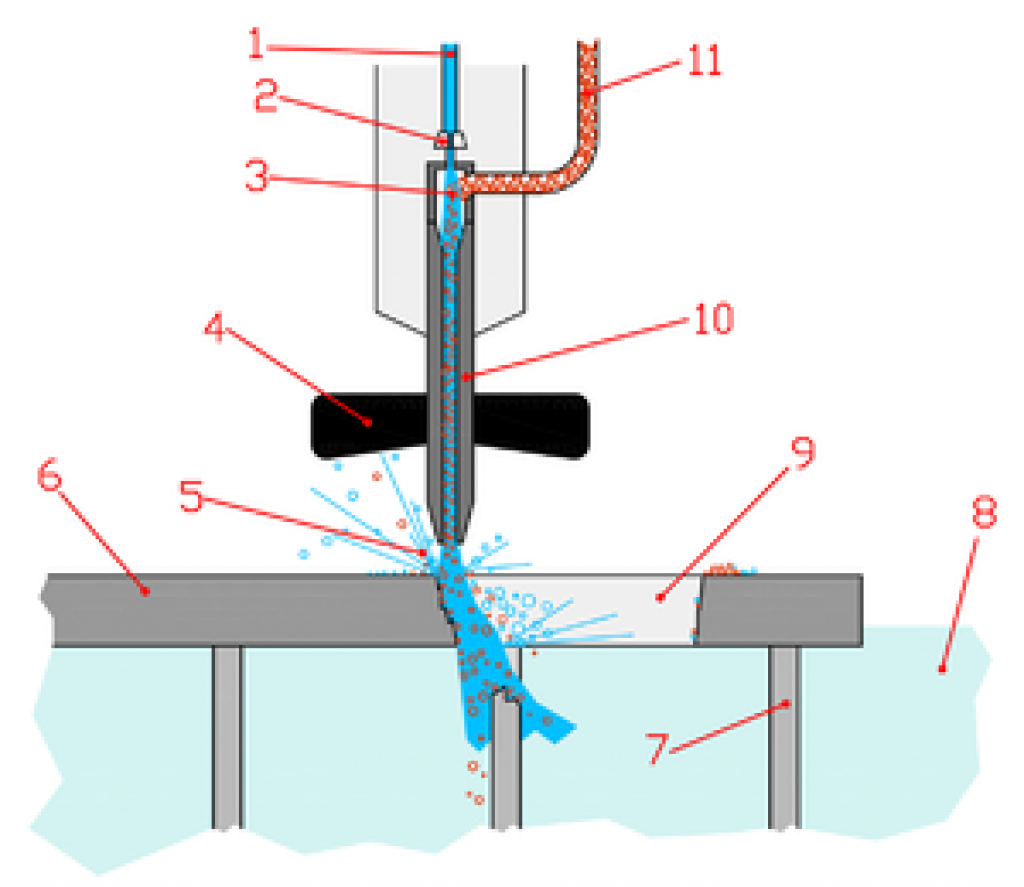

2.1.1. Az abrazív vízsugaras vágóberendezés főbb részei

Az abrazív vízsugaras vágóberendezések fő részei a nagynyomású pumpa, nagynyomású vezetékek és csatlakozók, vágófej, munkaasztal, vezérlőegység, energiaelnyelő tartály, abrazív adagoló egység és a zajelszedő berendezés. A pumpák a legkorszerűbb hidraulikus nyomásfokozó munkahengerek alkalmazásával mára elérték a 6000 bar maximális üzemi nyomást. A nagynyomású vizet a szivattyútól a vágófejig 5-8 mm átmérőjű és 1-2 mm belső átmérőjű hajlékony acélcsöveken továbbítják. A vágófejben nagyon kis keresztmetszetre leszűkítve érik el az elképesztően nagy áramlási sebességet. A vágófejből kilépő vízsugár kb. 3600 km/h sebességgel éri el a megmunkálandó anyag felületét.

1-nagynyomású víz, 2-fókuszáló, 3-keverőkamra, 4-védősapka, 5-fröccsenő víz, 6-munkadarab, 7-munkadarabot tartó rács, 8-kádban lévő víz, 9-munkadarab vágott része, 10-fúvóka, 11-abrazív szemcse

Az asztalok CNC vezérlésűek, jellemzően portál rendszerűek, kialakításuk megfelel a vízsugaras vágás speciális követelményeinek. Az energiaelnyelő tartály felett a munkaterületet cserélhető rácsok osztják szegmensekre. A CNC vezérlés segítségével az egyes munkafázisok a gép mellől is programozhatók. A vágószoftver adatbázisa segítségével az egyes munkadarabok vágási paraméterei és időszükséglete is meghatározhatók az anyagminőség és a vastagság függvényében. A vágott felület minősége a vágandó munkadarab vastagságától, az anyag minőségétől, az alkalmazott nyomástól, a vízfúvóka és abrazív fúvóka kombinációtól, az abrazív anyag mennyiségétől, szemcseméretétől és a vágási sebességtől függően a durva darabolástól a teljesen sima, kiváló vágási felületig terjed. A felület jellemzően éles, sorjás és többnyire recés (a nagynyomású pumpa alternáló mozgása miatt). A felületi érdesség a vágási sebesség csökkentésével és megnövelt abrazív homok adagolásával finomítható, akár a lézervágásra jellemző sima felület is elérhető.

A vágás során az előtolás sebessége 1 mm/perctől akár 20 m/percig is terjedhet. A vágható anyag vastagsága az anyag minőségétől függően tág határok között mozog, acél esetében eléri az akár 150 mm-es vágási vastagságot is. Az eljárás által kínált vágórés 0,3 mm-től 1,6 mm-ig terjed, amely minimális anyagveszteséget jelent.

A növekvő vágási mélység során a megmunkáló sugár veszít energiájából, aminek eredményeként a megmunkálás „lemarad” a sugár haladási sebességéhez képest, vagyis a sugár „elhajlik” és ez a változás a vágott felületen jól látható deformálódást okoz (9. ábra). Kialakulnak a valamennyi sugaras megmunkálásra jellemző elhajlási vonalak, azaz a vágási front meggörbül. Az átvágott vastagság függvényében a vágott felületet legalább két zónára szokták osztani: finom forgácsolás övezete és durva forgácsolás zónája. Ez utóbbiban jelennek meg a már fent említett elhajlási vonalak.

2.1.2. A vágás hatékonysága

Az abrazív vízsugaras vágás minőségét és pontosságát számos tényező határozza meg:

- SUGÁR: abrazív anyag; szemcseméret; fúvókák átmérője; abrazív fúvóka hossza; víznyomás

- BERENDEZÉS: előtoló sebesség; fúvóka magassága

- ANYAG: keménység; szívósság; ridegtörési hajlam; repedési tulajdonság

A vízsugaras vágás egyik nagy hátránya éppen a megmunkált felület jellemzőit befolyásoló nagyszámú paraméter kézbentartása, ami adott esetben a folyamat kontrollját nehezítheti.

Az eróziós anyagleválasztás mértéke – és ezzel a vágás hatékonysága – számos paramétertől függ. A folyamatra döntő hatással van a részecskék sebessége, tömege, becsapódási szöge, a szemcse és a munkadarab keménységének aránya, a részecskék formája, valamint a kölcsönhatásban résztvevő anyagok anyagjellemzői. Mindezek együttesen határozzák meg az anyagleválasztás jellegzetességeit.

A megmunkáláshoz szükséges energia-, víz- és abrazív anyag mennyisége a szivattyúk és nyomásfokozók teljesítményének növelésével, a fúvókák minőségének javításával és a technológiai paraméterek megfelelő megválasztásával szabályozható.

A megmunkálás folyamata számos tényezőtől függ. A vágás hatékonysága különböző módokon növelhető:

- a technológiai paraméterek megfelelő megválasztásával

- a szivattyúk és nyomásfokozók teljesítőképességének növelésével

- a vizes és az abrazív fúvókák geometriájának változtatásával

- az abrazív anyagának és szemcseméretének változtatásával

A vágás minősége és hatékonysága különböző paraméterekkel jellemezhető: így például a megmunkált felület érdessége és pontossága, a vágórés mérete és alakja, szélessége, mélysége és ferdesége.

2.1.3. A megmunkált felület érdessége

A megmunkálás hatékonysága mindig hatással van a megmunkált felület minőségére és pontosságára. A költségek csökkentése érdekében minden felhasználó törekszik a vágófej előtolásának értékét a lehető legnagyobbra megválasztani, de az előtolás növelése együtt jár a makro- és mikrogeometriai hibák növekedésével. A vízsugárral vágott felület minőségén elsősorban annak felületi érdességét, míg a pontosságán a vágórés ferdesége miatt kialakuló méreteltéréseket szokták érteni.

A vízsugaras vágás egyik meghatározó problematikája a vágórés alakja, amely alapvetően meghatározza a vágás pontosságát. A vágórés alakja összetett, de a vágott felületek szinte sosem párhuzamosak egymással és a sugár behatolásának irányával, hanem minden esetben alapvetően ferdének tekinthetők. A vágórés alakját általában ferde síkokkal modellezik, melyek jellegzetes alakja és paraméterei a 22. ábrán láthatók.

A vágórés ferdesége pontossági problémákat okoz a megmunkálás során. Ezen hiba kiküszöbölése rendkívül nehéz, a nagyszámú vágási paraméter miatt, különösen, ha tekintettel kívánunk lenni a megmunkálás gazdaságosságára is. A ferdeség okozta hiba már egy 20-50 mm vastagságú lemez esetén elérheti a 0,3 mm értéket, ami a vízsugaras vágási technológia gépészeti alkalmazhatóságának egyik korlátja lehet.

Forgácsoló vágás

A forgácsoló vágás az anyagrészecskék mechanikus leválasztásán alapuló vágási eljárás.

3.1. Gépi fűrészelés

Nagyobb méretű, egyenes vonalú alkatrészek előkészítésénél vagy sorozatgyártásnál a gazdasággossági szempontok a gépi fűrészelést teszik szükségessé.

A gépi fűrészelés egy több élű forgácsoló szerszámmal végzett vágási technológia. A főmozgást a szerszám végzi, amely lehet alternáló, egyirányú végtelenített vagy forgó mozgású. Puhább anyagok esetében nagyobb forgácsterű és nagyobb fogú, míg keményebb és ridegebb anyagok esetében kisebb fogú és minimális forgácsterű szerszámokat használnak. Fontos előnyei, hogy a vágás során nem keletkezik hőbevitel és sorja, így a vágott felület nem igényel utólagos megmunkálást. A gépi fűrészeléssel akár több réteg anyag is vágható egyszerre, növelve ezáltal a termelékenységet és optimalizálva az anyagkihasználtságot. A technológia kiválóan alkalmazható különböző vastagságú táblalemezek fix méretre vágásához és egyedi méretű laposacélok gyártásához. Kiemelkedő a vágott munkadarabok éleinek egyenessége, ami azt jelenti, hogy a legtöbbször nincs szükség további munkálatokra, így időt, energiát és erőforrást spórolhatunk.

A rozsdamentes acélok gépi fűrészelése csúcstechnológiás gépeket, kimerítő szakmai tapasztalatot és különös odafigyelést igényel a megmunkálás során. A professzionális hidegvágás máig kihívást jelent a legtöbb cég számára. A külföldi szervizcentrumainkban mind a szaktudás, mind a szükséges csúcstechnológiás vágó berendezések rendelkezésre állnak ahhoz, hogy rozsdamentes acélt fűrészelhessünk nagy precizitással, kiváló minőségben.